HERZOG ofrece una amplia línea de soluciones y equipo para triturar, moler y pulverizar materiales que se ajustan a su aplicación especifica

Material: Acero, hierro bruto, no férreo (opcional)

Forma de las muestras: redonda, ovalada, cuadrada, muestras de doble espesor

Preparación de muestras completamente automática

Material: Acero, hierro bruto

Forma de las muestras: redonda, ovalada, cuadrada, muestras de doble espesor

Preparación de muestras completamente automática

Material: Acero, hierro bruto

Forma de las muestras: redonda, ovalada, cuadrada, muestras de doble espesor

Preparación de muestras completamente automática

Material: Acero, hierro bruto

Forma de las muestras: cilíndrica, redonda, ovalada, cuadrada, muestras de doble espesor

Preparación de muestras completamente automática

Material: Aluminio no ferroso, plomo, cobre, zinc, estaño, latón, etc.

Forma de las muestras: Cilíndrica, fungiforme

Preparación de muestras completamente automática

Material: Aluminio no férreo, plomo, cobre, zinc, estaño, latón, etc.

Forma de las muestras: cilíndrica, fungiforme, cuadrada

Alimentación manual de muestras, fresado automático

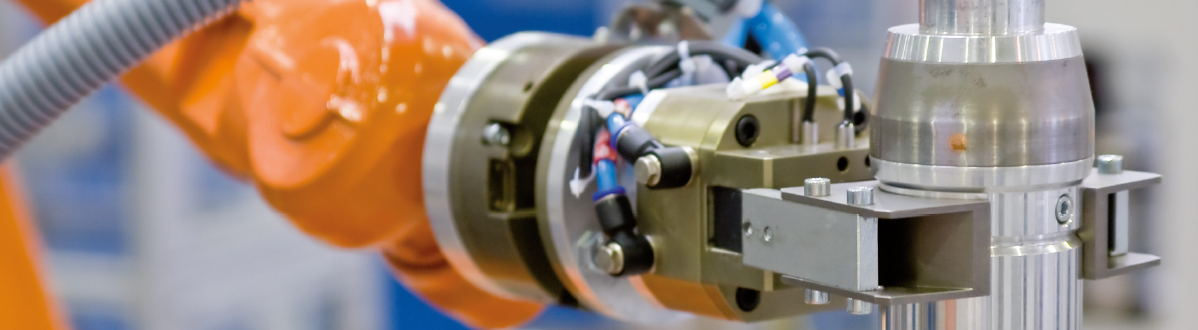

En el fresado, HERZOG emplea componentes que están perfectamente adaptados entre sí. El dispositivo de sujeción, el fresador metálico, el motor de husillo y los ejes de desplazamiento están diseñados de forma que se alcance un par de torsión lo suficientemente grande para poder procesar sin problemas incluso muestras duras. Al mismo tiempo, se impide la aparición de vibraciones y oscilaciones para que la regularidad de la superficie de análisis no se altere por las marcas de la vibración ni por la suciedad. Al fin y al cabo, el ajuste preciso de estos componentes sirve para proteger los consumibles, en especial las placas de corte, de modo que se consiga la máxima vida útil posible.

En el fresado, HERZOG emplea componentes que están perfectamente adaptados entre sí. El dispositivo de sujeción, el fresador metálico, el motor de husillo y los ejes de desplazamiento están diseñados de forma que se alcance un par de torsión lo suficientemente grande para poder procesar sin problemas incluso muestras duras. Al mismo tiempo, se impide la aparición de vibraciones y oscilaciones para que la regularidad de la superficie de análisis no se altere por las marcas de la vibración ni por la suciedad. Al fin y al cabo, el ajuste preciso de estos componentes sirve para proteger los consumibles, en especial las placas de corte, de modo que se consiga la máxima vida útil posible.

La espectrometría de emisión óptica (OES), aunque también el análisis por fluorescencia de rayos X (XRF), son procesos muy utilizados para el análisis de metales y sólidos. Dichos análisis se emplean tanto en la industria metalúrgica (acerías, etc.), como en las fundiciones y la producción. Debido a los reducidos tiempos de análisis y a la gran exactitud de los resultados, la espectrometría de emisión óptica es el proceso preferido para el control de las aleaciones utilizadas. Se utiliza en la producción, ensayo de materiales y control de calidad de materias primas y productos manufacturados o semimanufacturados. En el análisis XRF, se estimula la emisión de una fluorescencia correspondiente a la composición química mediante la aplicación de rayos X. Dicha fluorescencia puede analizarse y compararse con los resultados de muestras patrones.

Los procesos indicados obtienen resultados cada vez más detallados gracias a la mejora de software y hardware y cada vez bajan más el umbral de detección de los elementos. Por este motivo, la preparación de muestras de los metales y materiales que se quieren analizar cada vez tiene más importancia. Unas simples impurezas o unas superficies ligeramente defectuosas de las muestras utilizadas pueden ocasionar que los resultados de los análisis sean falsos y las interpretaciones erróneas. Especialmente en el análisis de metales se comprueba que la superficie de la muestra debe estar perfectamente preparada, ya que la precisión de los análisis espectroscópicos viene determinada por la calidad de las muestras.

Además, es importantísimo que la superficie de las muestras analizadas sea representativa y homogénea. Esto es así especialmente en las muestras de control de la producción en las acerías, pero también en otros lugares de producción. Por lo general, la capa superior de una muestra no es representativa de la fundición que se quiere estudiar por diferentes motivos. En primer lugar, se forma una capa de herrumbre de 10 µm de grosor debido al breve contacto directo con el aire de la superficie caliente de la muestra después de la separación del molde de la toma de muestras. En segundo lugar, la mayor parte de la capa no representativa de la muestra se compone de elementos no homogéneos que pueden denominarse segregaciones.

Dichas segregaciones se producen porque durante la solidificación del acero líquido extraído de la fundición tienen lugar descomposiciones de los elementos disueltos en los bordes de la solidificación. Esto se debe a las diferentes solubilidades de los elementos de la aleación en estado sólido y líquido. Dichas disgregaciones permanecen en su mayor parte incluso después de la solidificación total y suponen una falta de homogeneidad residual de la composición química. Además, con la solidificación de la fundición desde fuera hacia dentro, la parte central, que es lo último que se solidifica, está sobresaturada de los típicos elementos residuales, como carbono, fósforo, azufre, boro, etc. Esto significa que, dependiendo de la composición de la aleación, deben retirarse aproximadamente 0,3-0,6 mm de la superficie de la muestra para poder analizar las capas representativas e inalteradas de la muestra. Para ello se emplean en la actualidad principalmente los procesos mecanizados del fresado y pulido. El método de preparación de la muestra que se elija depende del material y del proceso de análisis, pero también de la experiencia y la tradición de la empresa y del laboratorio.

HERZOG le aconsejará con gusto sobre cuáles son las fresadoras, dispositivos de sujeción, cabezales de fresado y placas de corte que mejor se ajusten a sus aplicaciones especiales y a la forma de sus muestras. Además, le ayudamos a establecer los parámetros de fresado óptimos para sus aplicaciones. Los parámetros de fresado que más influyen son el avance, la colocación y el giro, y deben seleccionarse en función de la geometría de la muestra, del tipo y dureza del material y del útil de fresado utilizado. Debe alcanzarse el compromiso adecuado entre la mayor vida útil de las placas de fresado y la obtención de una superficie de análisis adecuada para la espectrometría.