HERZOG bietet Lösungen für die Probenvorbereitung an, welche speziell auf die Anforderungen der Recycling- Industrie ausgerichtet sind. End-of-Life- (EOL-) Prozesse mit Rückgewinnung wertvoller Materialien spielen eine zunehmend wichtigere Rolle in der Wertschöpfungskette industrieller Produktion. Parallel dazu steigen die produktbezogenen Abfallströme z.B. von Elektro- und Elektronik- Altgeräten an. Diese Entwicklung geht einher mit einzigartigen Anforderungen an die Qualitätskontrolle des Recyclingprozesses hinsichtlich Probenvorbereitung und Analyse.

HERZOG bietet Lösungen für die Probenvorbereitung an, welche speziell auf die Anforderungen der Recycling- Industrie ausgerichtet sind. End-of-Life- (EOL-) Prozesse mit Rückgewinnung wertvoller Materialien spielen eine zunehmend wichtigere Rolle in der Wertschöpfungskette industrieller Produktion. Parallel dazu steigen die produktbezogenen Abfallströme z.B. von Elektro- und Elektronik- Altgeräten an. Diese Entwicklung geht einher mit einzigartigen Anforderungen an die Qualitätskontrolle des Recyclingprozesses hinsichtlich Probenvorbereitung und Analyse. Diese Anforderungen unterscheiden sich von denen, die bei der primären Rohstoffgewinnung eine Rolle spielen. Besondere Aspekte bei der Analyse von Recycling-Materialien sind:

1. Die Exposition gegenüber schädlichen EOL- Materialien muss minimiert werden. Daher stellt die Automation des gesamten Prozesses oder von Teilprozessen eine Möglichkeit dar, die Exposition des Betriebspersonal zu reduzieren.

2. Um ein repräsentatives Analysenergebnis zu erhalten, ist eine häufige Probennahme des naturgemäß inhomogenen Ausgangsmaterials notwendig. Dies führt zu einer signifikant erhöhten Probenbelastung und Vervielfachung der Probenvorbereitungsschritte im Labor. Die Einführung einer Laborautomation erlaubt die Implementierung von effizienten und kostengünstigen Abläufen.

3. Reproduzierbarkeit und Konsistenz sind die wichtigsten Voraussetzungen für den Aufbau einer vertrauensvollen Zusammenarbeit zwischen Geschäftspartnern und ermöglichen einen reibungslosen Geschäftsablauf. Die Standardisierung und Automatisierung von Prozessen sind Schlüsselelemente für reproduzierbare und konsistente Analysenergebnisse.

4. Materialverluste und Kreuzkontaminationen während der Probenvorbereitung müssen vermieden werden, insbesondere bei Verfahren, die PM, PGM und andere wertvolle Materialien betreffen. Es müssen Maßnahmen zur Vermeidung von Materialabfällen und zur wirksamen Reinigung zwischen den einzelnen Probenchargen getroffen werden.

HERZOG- Komponenten sind so konstruiert, dass sie die hohen technischen und analytischen Anforderungen der Recycling- Industrie erfüllen.

Elektroschrott (z.B. Leiterplatten, Batterien und Handys) stellt den am schnellsten wachsenden Sekundärmetall- Strom der Welt dar. Die Endverarbeitung der komplexeren Komponenten des WEEE erfolgt häufig in integrierten Kupferhütten. Die Schmelzanlagen bedienen sich meist einer Nichteisen- Metallurgie, um die komplexen Fraktionen in ihre einzelnen Bestandteile zu trennen. Probennahme und Analyse sind notwendig, um Zusammensetzung und Gehalt der Edelmetalle im Materialstrom zu bestimmen und sicherzustellen, dass der optimale Prozess für die Wiedergewinnung der Edelmetalle angewendet wird. Aufgrund der hohen Konzentrationen und der komplexen Verarbeitung stellen diese Materialien eine hohe analytische Herausforderung dar.

Die hohe Vielfalt der unterschiedlichen Rohstoffe erfordert eine hohe Anpassungsfähigkeit des Probenvorbereitungsprozesses im Labor. Alle Maschinen sind so konstruiert, dass die Vorbereitungsparameter für jedes Material optimiert werden können. Gleichzeitig sind alle Komponenten so eingestellt, dass Materialverlust und Kontamination minimiert werden. Dafür verwendet HERZOG spezielle Reinigungsmechanismen und Beschichtungen für alle Oberflächen, die mit dem Probenmaterial in Kontakt kommen.

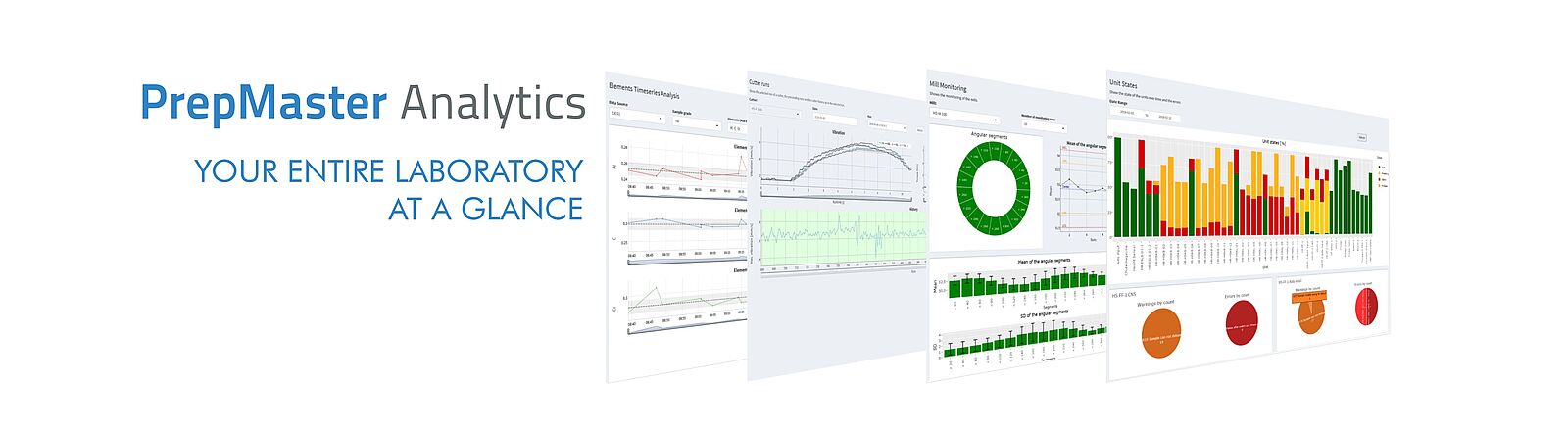

Während des Recycling- Prozesses werden unterschiedliche Materialien wie Elektroschrott, Konzentrate oder Sulfate untersucht. Die spezifischen Schritte zur Probenvorbereitung können sich von Werk zu Werk unterscheiden. Bei Elektroschrott werden die Inkremente nach Schreddern und Probennahme üblicherweise verbrannt, um die Plastik- Bestandteile zu eliminieren. Nach der Entfernung der Asche wird das Material normalerweise mit Aluminium oder Eisensulfat aufgeschlossen, um eine homogene Matrix zu erreichen, welche eine Feinvermahlung und weitere Probenvorbereitung zulässt. Wichtige Bestandteile der Probenvorbereitung sind Auftrennung des Materials in unterschiedliche Kornfraktionen, Brechen, Vor- und Feinvermahlung, Homogenisierung, repräsentative Probenteilung und Verpackung. Bei Konzentraten müssen die besonderen Materialeigenschaften wie geringe Fließfähigkeit sowie hohe Haftfähigkeit beachtet und die Maschinenparameter entsprechend angepasst werden. Alle Vorbereitungspfade und -parameter wie z.B. die exakten Gewichte werden automatische gespeichert und können mit Hilfe des HERZOG PrepMaster ausgewertet werden.

HERZOG besitzt umfangreiche Erfahrung bei der Probenvorbereitung von Recycling- Materialien. In unserem Testzentrum erarbeiten wir die optimale Probenvorbereitungsmethode für Ihr spezifisches Material. Machen Sie sich unsere Expertise zunutze und beginnen Sie mit der Automatisierung der Probenvorbereitung mit all ihren Vorteilen.

Automobil- Katalysatoren wurden in den 1970er Jahren eingeführt, um schädliche Emissionen in die Atmosphäre zu reduzieren. Heutzutage sind Drei- Wege- Katalysatoren in der Lage, die Emission von Kohlenmonoxid, Kohlenwasserstoffen und Stickoxiden zu verringern. Die katalytischen Eigenschaften der Edelmetalle wie Platin, Rhodium und Palladium ermöglichen es, diese Bestandteile abzufangen. Aufgrund der steigenden Nachfrage, ihres Werts sowie des positiven Einflusses auf die Umwelt wurden Platinmetalle (PGM) zu einem wichtigen Bestanteil industrieller Prozesse. Der Grundkörper von Automobil- Katalysatoren besteht aus Keramik. Die Keramik ist bestückt mit Edelmetallen welche in das sogenannte „Washcoat“ eingelagert sind. Ungefähr 50-60% der Edelmetalle, welche in Katalysatoren enthalten sind, werden weltweit derzeit recycelt. Um Recycling- Raten von bis zu 98% in den gebrauchten Katalysatoren zu erreichen, müssen moderne Technologien Vermahlen, Probennahme und Anreicherung angewendet werden.

Recycling von gebrauchten Katalysatoren basiert hauptsächlich auf pyrometallurgischen Prozessen mit Plasma- Öfen und „Top Submerged Lancing (TSL)“- Öfen. Die Trägermaterialien der Katalysatoren wie Aluminiumoxid, Siliziumoxid und Magnesia haben großen Einfluss auf die Liquidus- Temperatur der Schlacke, die Funktionsfähigkeit des Ofens und die Rückgewinnungsrate. Auch kleine Mengen von Eisenschlacke führen dazu, dass eine signifikant erhöhte Ofentemperatur benötigt wird. Die Edelmetalle werden in den Metallphasen aufgefangen und anschließend weiter angereichert.

Es ist eine bekannte Tatsache, dass eine unzureichende Probennahme und -vorbereitung große finanzielle Auswirkungen haben können. Deswegen muss die Probennahme so angelegt sein, dass ein Aliquot immer die Gesamtheit der Probe widerspiegelt. Außerdem sollte aufgrund der hohen Marktpreise für Edelmetalle eine analytische Genauigkeit von mindestens 0,02 % erreicht werden. Repräsentative Probennahme und Probenvorbereitung sind auch deswegen besonders wichtig, weil eine glaubwürdige Angabe des PGM- Gehalts einen wichtigen Bestandteil des Vertrags zwischen der Raffinerie und dem Rohmaterial- Lieferanten darstellt. Die Proben von Automobil- Katalysatoren werden üblicherweise mit Hilfe von AA, ICP- OES und XRF analysiert. Eine nasschemische Probenvorbereitung ist zeitaufwändig und aufgrund ihrer Komplexität für industrielle Anwendungen nicht geeignet. Aus diesen Gründen werden Proben von Katalysatoren bevorzugt als Pressling vorbereitet.

Die Analyse von gepresstem Pulver erfordert eine Partikelgröße kleiner als 70 µm. Entscheidend für die Genauigkeit der Analyse ist die Reproduzierbarkeit der Probenvorbereitung, um eine Übereinstimmung mit der Matrix der Kalibrationsproben zu erreichen. Zusätzlich müssen Materialverlust und Kreuzkontamination minimiert werden. Die Rückgewinnung der gesamten Probe ist auch deswegen so wichtig, weil der Keramik- Staub um den Faktor 2-3 stärker mit Edelmetallen angereichert ist. Das feingemahlene Material neigt besonders zu Agglomeraten. Deshalb muss die Parametrisierung des Mahlvorgangs besonders vielseitig und stufenlos einstellbar sein.

Vor der Analyse wird der Katalysator demontiert und der Stahlmantel entfernt. Danach wird der gesamte Träger für die Analyse vorbereitet. Der Monolith wird gebrochen und auf eine geeignete Korngröße vermahlen. Dies kann mit einem speziellen Kegelbrecher (HP-C/M Aut) und einer automatischen Mühle, z.B. der HP-MA durchgeführt werden. Manchmal werden zusätzlich auch Bohrkernproben aus den Katalysatoren entnommen. Die Größe des Katalysatoren- Monoliths kann sehr unterschiedlich sein, so dass die automatische Mühle eine Batch- Funktion bieten sollte, um eine möglichst komfortable und reproduzierbare Probenvorbereitung zu ermöglichen. Die automatische Mühle ist entweder direkt mit einer automatischen Presse und einem Spektrometer verbunden oder hat ein Magazin für die feinvermahlenen Proben.

Der Brecher HP- C/M AUT wurde speziell für die Bearbeitung von Automobil- Katalysatoren entwickelt. Vollständige Monolithen können bis auf eine Korngröße heruntergebrochen werden, welche eine anschließende Feinvermahlung ermöglicht. Der Materialverlust wird bis auf ein Minimum reduziert. Die Rückgewinnungsrate in dem HP- C/M AUT ist deutlich höher als 99 %. Eine gründliche Reinigung verhindert die Kontamination nachfolgender Proben.

Die automatische Mühle HP-MA ist besonders geeignet für die Vorbereitung von Edelmetall- haltigen Materialien, weil sie unterschiedliche Reinigungsmechanismen bietet, welche eine Kreuzkontamination verhindern. Die drei Reinigungsarten in Form von Druckluft, Sandreinigung und Nassreinigung erlauben eine effektive Entfernung von Material. Mit diesen Reinigungsmechanismen kann die Kreuzkontamination auf einen niedrigen ppm- Wert reduziert werden. Darüber hinaus bietet die Löffeldosierung die Möglichkeit, die Mühle mit dem nachfolgenden Material zu präkontaminieren. Die Partikelgröße wird nach ungefähr 30 Sekunden Vermahlen zu 90 % unter 50 µm reduziert. Die Rückgewinnungsraten der automatischen Mühlen liegen normalerweise höher als 97 %. Mahlgefäß, Ring und Stein werden aus Chromstahl hergestellt, um eine Linienüberlappung bei der Spektroskopie aufgrund von Elementen aus der Mahlgarnituren zu vermeiden.

Größere Mengen an Katalysatoren- Material können mit der HP- M 1500 vermahlen werden. Diese Mühle bietet die gleichen Optionen wie die HP- MA, wobei das Mahlgefäß mit 1500 ccm deutlich größer ausfällt.

In der automatischen Presse HP- PA muss nahezu kein Bindemittel eingesetzt werden, um qualitativ hochwertige Presslinge mit einer glatten Oberfläche herzustellen. Die Reinigung der automatischen Presse wird i.d.R. durch Druckluft vorgenommen. Wenn dieser Mechanismus nicht effizient genug ist, kann Mylar- Folie verwendet werden, um das Presswerkzeug abzudecken und vor Kontamination zu schützen.

Kupfer wird entweder aus Erzen im Bergbau oder durch Recycling von Kupferschrott bzw. Hütten- Rückständen wie Schlacken, Stäube und Schlämme gewonnen. Während der vergangenen Jahre hat Kupferrecycling eine immer wichtigere Roll eingenommen. Derzeit stammt ungefähr die Hälfte des Kupfers, welche in der Industrie eingesetzt wird, aus dem Recycling von Kupferkomponenten und -legierungen, welches einen deutlich geringeren Energieverbrauch als die primäre Kupferproduktion aufweist.

Während des Recycling- Prozesses wird Kupferschrott in primären und sekundären Hütten eingeschmolzen. Für oxidischen Schrott führt die Zugabe von Kohlenstoff, Eisen und Flussmitteln zu reduzierenden Bedingungen. Abhängig von der Qualität des Schrottes ist dann u.U. eine weitere Raffinationselektrolyse erforderlich. In primären Hüttenwerken wird Kupferschrott v.a. als Kühlmittel bei der Erz-basierten Kupferproduktion eingesetzt. Bei der Konvertierung von Kupferstein wird überwiegend „unreiner“ Kupferschrott für die Schlackenproduktion eingesetzt, während reines Kupfer für die Kupferproduktion verwendet wird. Kupferschrott kann in einer Reihe unterschiedlicher Öfen eingeschmolzen werden einschließlich Hochöfen, Flammöfen, Drehöfen, Badschmelzöfen oder elektrischer Öfen.

Zusätzlich kann auch Elektroschrott (WEEE) in den Kupferrecycling- Prozess eingebracht werden. Der Kupferanteil in Elektroschrott schwankt zwischen 3 und 27 %. Der Elektroschrott wird üblicherweise unter reduzierenden Bedingungen geschmolzen, so dass Schwarzkupfer entsteht, welches weiter unter einer oxidierenden Atmosphäre bearbeitet wird, um Unreinheiten zu entfernen.

Die größte Herausforderung bei der Probenvorbereitung in der Kupferminen- und Recycling- Industrie ist das breite Spektrum von Elementkonzentrationen und Materialeigenschaften der unterschiedlichen QC- Proben. Ein wichtiger Aspekt der Probenvorbereitung ist daher, die Kreuzkontamination zwischen aufeinanderfolgenden Proben zu verhindern.

Proben aus der Kupferproduktion umfassen geologische Proben, Laugenbeschickung bzw. Laugenrückstände, Konzentrate, Schlacken, Rohstein, Anoden, Kathoden, Asche, Umweltproben u.v.m. Die Qualitätskontrolle umfasst zahlreiche unterschiedliche und komplexe Untersuchungsmethoden einschließlich XRF, quantitative XRD, ICP-OES, AA, Verbrennungsanalyse, Fire Assay u.a. HERZOG Maschinen decken alle relevanten Vorbereitungsschritte einschließlich Feuchtigkeitsbestimmung, Filtration, Trocknung, Brechen, Vermahlen, Verpressen, Aufschluss, Sieben, Vermischen und Teilen sowie Verpacken ab.

Aluminium kann unbegrenzt recycelt werden, ohne das es zu nachteiligen Auswirkungen auf die Materialeigenschaften kommt. Der Recycling- Prozess führt zu großen Energieeinsparungen und verbraucht nur einen Bruchteil der Energie, die für das initiale Einschmelzen des Aluminiumoxids notwendig ist. Der Einschmelzprozess des vorbehandelten Aluminiumschrotts zusammen mit reinem Aluminium muss sorgfältig überwacht werden, bis alle Verunreinigungen entfernt wurden. Daher sind eine häufig Probennahme sowie Analyse von Schmelze und Schlacke notwendig.

Die Brecher von HERZOG sind für die Grob- und Vorzerkleinerung von Probenmaterial konzipiert worden. Die für eine nachfolgende spektroskopische Untersuchung notwendige Analysefeinheit wird in aller Regel mit Hilfe einer Scheibenschwingmühle erreicht.

Die Backenbrecher von Herzog sind als Einschwingenbackenbrecher konstruiert. Dabei wird das zu zerkleinernde Material durch die Schwingbacke gegen die fest stehende Backe gedrückt und durch Druck und Schlag zerkleinert. Die Schwingbacke wird durch eine Exzenterwelle bewegt und dadurch in einen elliptischen Bewegungsablauf gezwungen, der das Material zerdrückt und nach unten befördert. Wenn die Korngröße kleiner ist als die untere Spaltbreite, fällt das gebrochene Material in den Auffangbehälter. Durch die Verwendung von rückspritzfreien Trichtern wird ein Austreten von Material aus dem Brechraum verhindert.

Die Backenbrecher können je nach zu zerkleinerndem Material mit Brechbacken aus unterschiedlichen Werkstoffen ausgeliefert werden. Backen aus Manganstahl haben die Eigenschaft, dass sie im Laufe der Zeit mit zunehmendem Gebrauch weiter aushärten. Rostfreier Stahl ist zu empfehlen, wenn aufgrund des Aufgabegutes mit Rostbildung zu rechnen ist. Wolframcarbid- Backen sind besonders hart und abriebfest. Sie bieten lange Standzeiten auch bei harten Materialien.

Beim Kegelbrecher findet die Zerkleinerung in dem Spalt zwischen Brechermantel und Brecherkegel statt. Dieser Spalt öffnet und schließt sich umlaufend durch die exzentrische Taumelbewegung des Brecherkegels. Vorteil des Kegelbrechers ist, dass die Materialzerkleinerung durch Druck und Reibung kontinuierlich abläuft. Ein wechselnder Arbeitshub und Leerhub wie beim Backenbrecher entsteht nicht.

Der HP- C/M AUT ist ein Brecher, welcher speziell für Automobil- Katalysatoren entwickelt wurde. Ganze Monolithen können auf eine Korngröße heruntergebrochen werden, welche für Feinvermahlen geeignet ist. Das gebrochene Material wird in einem Spezialcontainer aufgefangen (3l), welcher durch den Bediener leicht entnommen werden kann. Der Materialverlust wird auf ein Minimum begrenzt. Die Maschine wird durch Druckluft gereinigt.

Mahlen und Verpressen ist ein zeit- und kostensparendes Probenvorbereitungsverfahren, das bei der Analyse von vielen anorganischen und organischen Materialien zum Einsatz kommt. Die Verwendung von pulverförmigen Proben ermöglicht nicht nur die Bestimmung der chemischen Zusammensetzung, sondern erlaubt für einige Applikationen auch den Einsatz von röntgendiffraktometrischen Methoden (z.B. Zement, Salze), um den Mineralbestand zu ermitteln.

Vor dem Verpressen muss das Material fein vermahlen werden, um eine ausreichende Homogenität zu garantieren. HERZOG bietet eine Vielzahl von Scheibenschwingmühlen in unterschiedlicher Größe und Ausstattung für die Vermahlungen von Probenmaterial. Auch Materialien mit einer hohen Härte (z.B. Siliziumkarbid) können auf eine Korngröße vermahlen werden, die ausreichend fein genug ist, um eine qualitativ hochwertige Analyse zu gewährleisten. Die erreichbare Feinheit ist neben den gewählten Programmparametern auch abhängig von folgenden Faktoren:

Generell ist nach circa 60 Sekunden für die meisten Materialien eine Korngröße erreicht, die eine Analyse erlaubt. Bei einer längeren Mahldauer kommt es materialspezifisch zu Agglomerationen und Materialanhaftungen im Mahlgefäße.

Für die Analyse mittels RFA muss das Probenmaterial häufig auf eine Korngröße < 75 µm vermahlen werden. Um eine ausreichende Abriebfestigkeit zu garantieren, müssen die Mahlgefäße aus verschleißfesten Materialien gefertigt sein. Dies gilt besonders, wenn die Probe sehr harte Mineralphasen enthält und abrasive Eigenschaften hat (z.B. Klinker, Siliziumkarbide, etc.).

Bei der Vermahlung kommt es also unabdinglich zum Abrieb bei den verwendeten Mahlsteinen und des Mahlgefäßes. Applikationsabhängig sollte ein entsprechendes Mahlgefäß gewählt werden, das die entsprechende Härte und eine chemische Zusammensetzung besitzt, die keine Elemente enthält, die von analytischem Interesse sind. Um den Eintrag von analysenrelevanten Elementen zu vermeiden stehen unterschiedliche Mahlgefäße zur Verfügung.

Die automatischen Mühlen sind besonders geeignet für die Vorbereitung von Edelmetall-haltigen Materialien weil sie unterschiedliche Reinigungsmechanismen bietet, um eine Kreuzkontamination zu vermeiden. Die drei Reinigungsarten in Form von Druckluft, Sandreinigung und Nassreinigung erlauben eine effektive Entfernung von Material. Mit diesen Reinigungsmechanismen kann die Kreuzkontamination auf einen niedrigen ppm- Wert reduziert werden. Darüber hinaus bietet die Löffeldosierung die Möglichkeit, die Mühle mit dem nachfolgenden Material zu präkontaminieren. Die Partikelgröße liegt nach ungefähr 30 Sekunden Vermahlen zu 90 % unter 50 µm. Mahlgefäß, Ring und Stein werden aus Chromstahl hergestellt, um eine Linienüberlappung aufgrund von Elementen aus der Mahlgarnituren zu vermeiden.

Mahlen und Verpressen für die XRF- und XRD- Spektroskopie sind etablierte Verfahren nicht nur für die primäre Rohstoffindustrie, sondern für viele industrielle Prozesse. HERZOG bietet eine große Vielfalt von unterschiedlichen Geräten von manuellen Maschinen bis zur kompletten Automation an.

Für das Verpressen von Probenmaterial bietet Herzog eine breite Palette von manuellen und vollautomatischen Maschinen. Für manuelle Anwendungen mit kleinem bis mittlerem Probenaufkommen eignen sich die Modelle TP 20/TP 20e, TP 40, TP 40/2d*, TP 60/2d*, TP 60, HTP 40, HTP 60 (*ausgestattet mit schwenkbarer Traverse). Mit den manuellen Pressen können alle Standardpressverfahren umgesetzt werden. Das Probenmaterial wird per Hand in das Presswerkzeug verfüllt. Je nach Pressentyp wird der notwendige Druck manuell oder über ein automatisches/elektrisches Hydraulikmodul erzeugt.

Die automatischen Pressen HP-P und HP-PA dosieren das fein vermahlene Probenmaterial in das Presswerkzeug. Nach dem Verpressen (ausschließlich Stahlringe 40 mm oder 51,5 mm) wird die Probe automatisch von überflüssigem Material bzw. Staub gereinigt. Die HP-P bietet zudem die Option, zwei Presswerkzeuge zu verwenden. Um Kontaminationen zu minimieren, kann jedem Presswerkzeug ein Materialtyp zugeordnet werden. Der fertige Pressling wird dann automatisch an das Analysengerät geschickt. Nach der Analyse wird der Stahlring geleert, gereinigt und im internen Ringmagazin gespeichert.

Eine spezielle Presse stellt die HP-PD6 dar, die speziell für das Verpressen von Probenmaterial für röntgendiffraktometrischen Analyse entwickelt wurde. Hierfür werden wenige Gramm Probenmaterial in einen Stahlring verpresst. Im Vergleich zu den anderen Pressen kommt hier nur eine sehr geringe Kraft zum Einsatz. Damit das Probenmaterial trotzdem stabil im Ring verbleibt, wird es von hinten mit einem Aluminiumbutton stabilisiert.

Das freie Verpressen ist das kostengünstige Pressverfahren, da keine Verbrauchsmittel verwendet werden. Eine genaue Dosierung des Probenmaterials ist ebenfalls nicht notwendig.

Das Verpressen von 2-Komponenten erfordert einen zusätzlichen Arbeitsschritt, bietet aber die Möglichkeit, auch kleine Probenmengen für die Analyse vorzubereiten. In einem ersten Arbeitsschritt wird das Rückfüllmagazin (z.B. Borsäure, Boreox) dosiert und vorgepresst. Hierfür kommt ein spezieller Presswerkzeugdeckel zum Einsatz. In einem zweiten Pressschritt wird dann das eigentliche Probenmaterial in die vorbereitet Matrix gepresst.

Beim Verpressen in Aluminiumschalen sollten die Pressstempel eine entsprechende Entlüftungsnut haben, um Kompression von Gasen im Pressstempel zu verhindern. Aluminiumschalen sind in verschiedenen Durchmessern erhältlich. Aluminiumschalen haben den Vorteil, dass im Falle, dass die Proben archiviert werden sollen keine großen Kosten entstehen. Dennoch biete eine Aluminiumschale keine Garantie, dass an den Rändern Ausbrüche entstehen können.

Die Verwendung von Stahlringen bietet weitreichende Vorteile gegenüber den anderen Pressverfahren bezüglich der Verwendung in automatisierten Probenvorbereitungssystemen. Durch die Verwendung von Stahlringen wird das Risiko von Verschmutzungen im Spektrometer dadurch reduziert, dass Ausbrüche am Probenrand unterbunden werden. Hohe Kosten entstehen jedoch, wenn die wiederverwendbaren Ringe archiviert werden müssen. Für das Verpressen in Stahlringe stehen zwei Ringtypen zur Verfügung (Ø 40 mm & Ø 51 mm).

In automatischen Pressen kann das Probenmaterial ausschließlich in Stahlringe verpresst werden, da alle anderen Pressverfahren zu komplex sind und keine ausreichende Stabilität beim Probenhandling bieten. Für das freie Verpressen, das 2-Komponenten- Verpressen und das Verpressen in Aluminiumschalen können die Durchmesser des Presswerkzeugs bedingt frei gewählt werden.

Zur Reinigung von benutzten Stahlringen nach der Analyse kann ein dreistufiges Bürstensystem verwendet werden. Dieses kann sowohl bei manuellen als auch bei automatischen Pressen zum Einsatz kommen. Bei manuellen Pressen wird der manuell in die Ringreinigung gegeben und anschließend entnommen. Bei automatischen Pressen verläuft die Reinigung vollständig ohne Eingreifen des Bedieners. Die leeren Ringe werden anschließend automatisch im internen Magazin gespeichert.

Für Katalysatoren- Proben muss beispielsweise nahezu kein Bindemittel eingesetzt werden, um qualitativ hochwertige Presslinge mit einer glatten Oberfläche herzustellen. Die Reinigung der automatischen Presse wird i.d.R. durch Druckluft vorgenommen. Wenn dieser Mechanismus nicht effizient genug ist, kann Mylar- Folie verwendet werden, um das Presswerkzeug abzudecken und vor Kontamination zu schützen. Die Presslinge werden in der automatischen Presse HP- PA vorbereitet, welche mit der Mühle HP- MA zu einer Automation zusammengestellt werden kann. Dadurch können Batches mit bis zu 100 Proben auf einfache Art und Weise abgearbeitet werden.

Repräsentatives Teilen von sekundären Rohmaterialien ist eine wichtige Voraussetzung für eine zuverlässige physikalische und chemische Analyse sowie Wertbestimmung des Materials. Nach der primären Probennahme muss eine Massenreduktion in der Weise stattfinden, dass das Aliquot, welches im Labor untersucht wird, die ursprüngliche Menge möglichst genau widerspiegelt. Die prozentuale Varianz, d.h. die „relative sampling variation“ (RSV) der sekundären Probennahme sollte weniger als 5 % betragen. Die voraussichtliche RSV sollte für jede neue Anwendung durch ein Replikationsexperiment mit mindestens fünf Durchläufen bestimmt werden, um volle Konformität mit einer repräsentativen Vorgehensweise zu gewährleisten. Die repräsentative Probennahme ist nicht nur von besonderer Bedeutung für die PGM- Recycling- Industrie, sondern auch für zahlreiche andere Sektoren wie Bergbau, Nahrungsmittel, Pharmazeutik, sekundäre Rohstoffe und landwirtschaftliche Produkte.

Aufschluss ist eine höchst effiziente Methode der Probenvorbereitung für verschiedene Analysemethoden wie Röntgenfluoreszenz, ICP und AA. Der Begriff Aufschluss umfasst i.d.R. das Vermischen einer Probe mit einem Aufschlussmittel, Aufschmelzen der Mischung und Ausgießen in Form einer Glasperle bzw. Auflösen in einer Säurelösung.

Aufschluss ist die beste Aufschlussmethode, wenn Standards oder Probenmaterial keine übereinstimmende Matrix aufweisen. Dies ist üblicherweise der Fall bei Explorations-, Umwelt- und geologischen Proben einschließlich Minen- Material, Mineralien, Lehm, Erzen, Stäube und Abfallstoffen. Außerdem kommt es häufig bei Mischmaterialien wie z.B. Zement, Katalysatoren und elektronischen Materialien vor.

Die Probenvorbereitung mit Hilfe des Aufschlussverfahrens führt zu einer signifikanten Verbesserung der analytischen Genauigkeit. Dies hat unterschiedliche Gründe. Erstens können sich Proben, die eine identische chemische Zusammensetzung haben, durch Mineralogie und Partikelgröße voneinander unterscheiden. Dies allein kann zu unterschiedlichen Zählraten in dem Analysegerät führen. Der Aufschlussprozess eliminiert diese Faktoren und erhöht dadurch die Messgenauigkeit. Zweitens findet beim Aufschluss durch das Hinzufügen von Aufschlussmittel eine Verdünnung statt. Dies führt zu einer Verringerung der Interaktion zwischen den zu analysierenden Elementen und einer Reduzierung des sogenannten Matrix- Effektes. Drittens erleichtert der Aufschluss erheblich die Durchführung einer Kalibrierung. Auf der einen Seite ist es möglich perfekte Matrix- angepasste Standards für eine Vielzahl von Materialien herzustellen. Auf der anderen Seite können synthetische Standards benutzt werden, wenn keine referenzierten Standards erhältlich sind. Entsprechend können synthetische Standards für nahezu jedes Material hergestellt werden, ohne das komplexe Regressionsanalysen für die Erstellung von Kalibrationskurven durchgeführt werden müssen.

Aufschluss ist ein äußerst wichtiger Bestandteil der Materialanalyse durch Röntgenfluoreszenz, ICP und AA. Aufschluss ist eine hervorragende Methode, um Fehler zu vermeiden, welche die Genauigkeit der entsprechenden Messmethode negativ beeinflussen können. Aufschluss ist die einfachste und verlässlichste Methode, um Fehler infolge einer inhomogenen Partikelverteilung, mineralogischer Effekte und unzureichenden Oberflächenqualität auszuschalten.

Aufschluss kann oxidische Proben leicht auflösen, welche mit Hilfe des Säureaufschlusses schwierig vorzubereiten sind. Ein konventioneller Säureaufschluss von widerstandsfähigem Material wie z.B. Silikaten, Aluminium, Zirkonium u.ä. benötigt sehr lange und führt häufig nur zu einer unvollständigen Auflösung. Eine komplette Probenlösung ist jedoch ein äußerst wichtiger Faktor um die Genauigkeit und Reliabilität von Analyseergebnissen zu verbessern.

Das Aufschlussverfahren bringt eine Glasperle hervor, welche perfekt für Röntgenfluoreszenz- Instrumente geeignet ist. Die Glasperle hat die optimalen Ausmaße, weist eine exzellente Homogenität und flache Oberfläche auf.

Ein typischer Aufschlussvorgang dauert selten länger als zehn Minuten. Im Gegensatz dazu benötigt ein Säureaufschluss Stunden, bevor ein zufriedenstellendes Ergebnis erreicht werden kann.

Aufschluss ist ein sicheres Probenvorbereitungsverfahren, welches ohne schädliche Säuren und Reagenzien auskommt. Besondere Sicherheitsmaßnahmen sind daher nicht erforderlich. Das Aufschlussverfahren ist besonders sicher, wenn es in einem Gerät mit automatischer Probenhandhabung, Aufschmelzen und Ausgießen der Schmelze erfolgt.

Am häufigsten wird ein Borat- Aufschluss durchgeführt. Dabei wird eine Probe mit einem Überschluss an Lithiumborat aufgeschlossen und in Form einer Glasperle mit einer flachen Oberfläche ausgegossen. Während des Aufschlussprozesses werden die Materialphasen der Probe in glasähnliche Borate umgewandelt, was zu einer homogenen Aufschlussperle führt, die perfekt für die Röntgenfluoreszenzanalyse geeignet ist.

Zunächst wird das fein gemahlene Probenmaterial mit einem Borat- Aufschlussmittel (üblicherweise Lithium) in einem Tiegel gemischt, welcher zu 95% aus Platin und 5% aus Gold besteht. Dann wird der Tiegel auf Temperaturen über 1000°C erhitzt, bis die Probe in dem Aufschlussmittel gelöst ist. Eine Bewegung der Schmelze während des Aufschlusses verbessert die Homogenisierung des Materials zusätzlich. Ein Benetzungsmittel (Bromid, Iodid, Fluorin) kann hinzugefügt werden, um die Ablösung des geschmolzenen Materials von der Wand des Platinmaterials zu unterstützen.

Borat- Aufschluss von Elektroschrott oder Katalysatoren in einem Platintiegel ist kompliziert, da Pt, Pd und Rh, welche in der Probe enthalten sind, mit der Tiegelwand eine Legierung eingehen. Jedoch kann die Herstellung von Aufschlussperlen die Analysegenauigkeit um den Faktor 5 verbessern. Daher sollte von Fall zu Fall geprüft werden, ob ein Aufschlussverfahren eingesetzt werden kann.